在環保要求日益嚴格的背景下,軟包廠作為揮發性有機物(VOCs)排放的重要源頭,面臨著巨大的治理壓力。某軟包廠通過創新技術應用,成功將VOCs排放濃度控制在僅12mg/m3,遠低于國家標準,同時風機能耗降低了74%。這一成果不僅體現了企業的環保責任,還帶來了顯著的經濟效益。

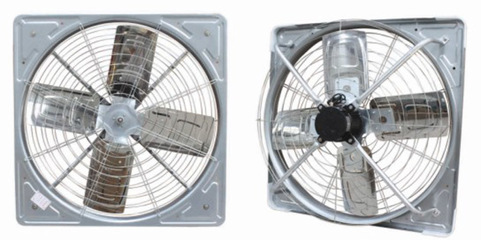

該廠采用了集成的VOCs治理系統,核心包括預處理、吸附濃縮和催化氧化單元。廢氣經過高效的過濾和冷卻預處理,去除顆粒物并調整溫度,確保后續處理穩定。隨后,利用活性炭纖維吸附技術對低濃度VOCs進行富集,這一階段采用智能控制的風機系統,通過變頻調速和優化風道設計,大幅減少了能耗。當吸附飽和后,系統自動切換至脫附模式,將濃縮的VOCs送入催化氧化裝置,在低溫下高效分解為無害的二氧化碳和水。

關鍵創新點在于風機能耗的優化。通過引入物聯網技術,實時監測生產負荷和廢氣流量,動態調整風機轉速,避免了傳統固定轉速下的能量浪費。系統采用熱回收裝置,將催化氧化過程中產生的熱量循環用于工廠加熱或預處理,進一步降低總體能耗。數據顯示,風機能耗較改造前下降了74%,年節約電費超過50萬元。

這一處理方案不僅解決了VOCs排放問題,還實現了環境與經濟的雙贏。軟包廠的案例證明,通過技術創新和系統集成,企業可以在滿足嚴格排放標準的同時,大幅降低運營成本。未來,這種模式有望在更多行業推廣,助力綠色制造轉型。